Sentinel Vision

- Home

- Sentinel Vision

Sentinel Vision

Automatisches Inspektionssystem für PELTON-Laufräder auf Basis von Computer Vision

Condition Monitoring und vorausschauende Instandhaltung sind Trends, die den gesamten Industriesektor und damit auch das Hydrogeschäft durchdringen. NG Hydro stellt mit SENTINEL Vision einen neuen Ansatz der Komponentenüberwachung vor, indem die Inspektion von Peltonlaufrädern durch Computer Vision automatisiert wird.

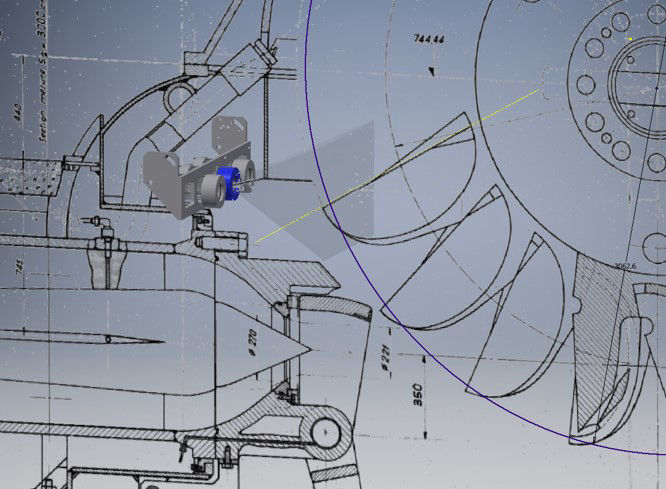

Automatische Bilderfassung

SENTINEL Vision besteht aus einer Bilderfassungseinheit, die im Turbinengehäuse installiert ist. Diese Einheit nimmt in definierten Intervallen automatisch Bilder von jedem Peltonbecher auf.

High-Quality Aufnahmen

Qualitativ hochwertige Bilder werden zur weiteren Verarbeitung in einem zentralen Speicher oder einer Datenbank gespeichert.

Interactive User Interface (GUI)

SENTINEL Vision bietet eine grafische Benutzeroberfläche (GUI) für die Definition der Nachbearbeitungsparameter und die visuelle Kontrolle der aufgenommenen Bilder.

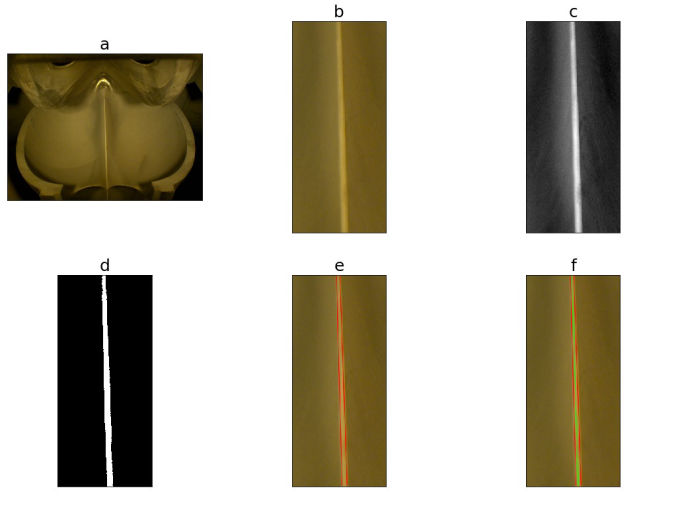

Geometrische Auswertungen

Auf der Grundlage der aufgenommenen Bilder können geometrische Beurteilungen vorgenommen werden. So kann z.B. die tatsächliche Mittelschneiden-, Becherbreite oder die Wandstärke analysiert und der Fortschritt protokolliert werden.

Lokalisierung von Schäden

SENTINEL Vision ermöglicht die Projektion / Anzeige von Referenzlinien eines bekannten Schaufelprofils, um Schäden besser lokalisieren zu können.

Kundenspezifische Auswertungen

Je nach den spezifischen Bedürfnissen des jeweiligen Kunden können spezialisierte Analysen und Auswertungen durchgeführt werden.

Dies kann die Detektion von Kavitationsstellen oder eine geometrische Auswertung derselben sein.

- REPRODUZIERBAR – Das Inspektionsergebnis ist unabhängig von den Fähigkeiten und Erfahrungen des Experten, der die visuelle Inspektion durchführt. Das System wendet immer die gleichen, klar definierten Parameter an.

- UP-TO-DATE – Dank der computergestützten Auswertung der Bilder können automatisierte Berichte erstellt werden, die immer aktuell und von jedem entfernten Standort mit Zugang zum Netzwerk verfügbar sind.

- VERFÜGBARKEIT – Da das System fest im Gehäuse installiert ist, ist es folglich nicht erforderlich, einen Ausfall der Gruppe für eine Inspektion zu planen und der Dispatcher kann jederzeit entscheiden, die Turbine zu starten.

- EINDEUTIGE ERGEBNISSE – Mit einer fest installierten Lichtquelle ist die Beleuchtung immer gleich. Dadurch werden Fehlinterpretationen aufgrund von optischen Verzerrungen reduziert.

- KOSTEN SPAREN – Durch den geringeren Reiseaufwand für Experten an entfernte Standorte können Kosten gespart werden. Dies ist sehr wichtig für Unternehmen, die international tätig sind.

- ARBEITSKOSTEN EINSPAREN – Die Demontage des Gehäuses und der Einbau von Gerüsten ist nicht erforderlich, es fallen keine Arbeitskosten für diese Aufgaben an.